マイコンの基礎 - 水晶発振器

概要

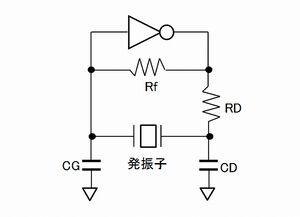

マイコンの発振回路には、一般的に、インバータが使用される。

そのインバータに、水晶やセラミック発振子を接続して発振させる。

下図に、基本構成を示す。

- Rf(フィードバック抵抗)

- 発振を安定させる効果がある。

- RD(電流制限抵抗)

- インバータが水晶発振器やセラミック発振子をドライブしすぎないように電流を制限する。

- CG / CD

- 負荷容量

- 各素子の呼び名および記号はメーカーによって異なるため、各発振子メーカーおよびマイコンメーカーの説明書にしたがうこと。

- これらに加えて、PCBの寄生容量や寄生抵抗も関係する。

これらの素子の一部(RfやRD、または両方)は、マイコンに内蔵されているものがある。

ユーザーはマイコンに内蔵されている上記の素子、PCBの寄生素子、負荷容量等の回路定数を、

水晶やセラミック発振子の特性に合わせて、マニュアルに記載されている推奨回路にしたがって構成すること。

もし、これらの特性が合わない場合、発振不具合の原因になる。

発振回路の基本構成

発振回路の基本構成の詳細を記載する。

マイコンに内蔵されている素子の種類は、マイコンや発振回路によって異なる。

例えば、RfもRDも内蔵している場合、Rfは内蔵しているがRDは外付けする場合、RDは内蔵しているがRfは外付けする場合、RfもRDも外付けする場合等である。

負荷容量のCGとCDは、多くのマイコンには内蔵されていないため、内蔵された発振子モジュールを使用する、または、外付けする必要がある。

そして、これらの抵抗や容量に、PCBの寄生容量や寄生抵抗も加わる。

水晶発振器やセラミック発振子は、周波数で選定することが多いが、

選択した水晶発振器やセラミック発振子には推奨回路(推奨定数)がマニュアルやカタログに記載されている。

その推奨回路になるように上記の素子を選択する。

マイコンにこれらの素子が内蔵されている場合、その抵抗値と容量を確認する必要がある。

※注意

これらの素子の定数と発振子の特性が合わないと、発振不具合の原因になり、最悪の場合は発振しない。

実際の発振回路

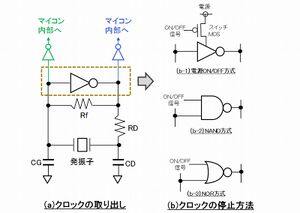

下図(a)は、生成されたクロックをマイコンの内部に取り込む経路の例である。

インバータの入力信号を取り込む場合(緑)と出力信号を取り込む場合(青)がある。(各マイコンによって異なるため、マニュアル等を参照すること)

どちらの場合も、1度、クロックをインバータ等の入力バッファで受けて波形整形した後、マイコンの内部に取り込む。

波形整形とは、電圧レベルをマイコン内部の電圧に合わせて、波形を正弦波から方形波(パルス)に変換することである。

下図(b)は、低消費電力モード等の場合に、クロックを止める方法である。

下図(b-1)は、インバータの電源を切断する方法である。

下図(b-2)と(b-3)は、論理的にクロックを止める方法である。

下図(b-2)は、インバータの代わりにNANDを使用して、入力の一方をLowに固定して、出力をHighに固定する例である。

下図(b-3)は、NORを使用して、入力の一方をHighに固定して、出力をLowに固定する例である。

(これらも各マイコンによって異なるため、マイコンのマニュアル等を参照すること)

図. 実際の発振回路

(a)クロックをマイコン内部に取り込む際(クロックの取り出し時)の経路の例

(b)低消費電力モード等の際にクロックを止める方法

※注意

上図(b-1)の場合、インバータの出力端子をどれもドライブしないため、ハイインピーダンス状態になり、電位が不安定になる。

もし、中間電位になると、上図(a)の図中の入力バッファに中間電位が入力されて、貫通電流が発生して、

低消費電力モードに入っても消費電流が期待値よりも下がらない場合が発生する。

そのような場合の処理は、各マイコンメーカーに相談すること。

上図(b-2)および上図(b-3)の場合、入力バッファの入力レベルは固定されるため(HighかLowに固定)、貫通電流は発生しない。

PCBのレイアウト

発振回路はノイズ源にもなるため、ノイズが入ると内部クロックが乱れて誤動作の原因になる。

発振回路は、マイコンの回路において、最もノイズに敏感な回路だといえる。

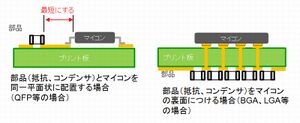

そのため、発振回路の配線は極力短くして、部品(発振子、コンデンサ、抵抗)はなるべくマイコンの付近に配置する。

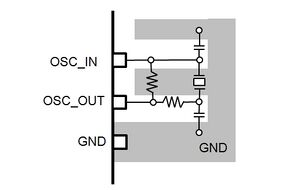

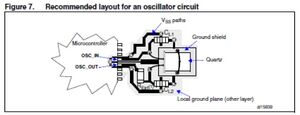

下図は、最も一般的な発振回路のレイアウトパターン例である。

必ずしも上図のようにしなくてもよい。部品のサイズ、形状によって臨機応変に対応できる。

しかし、以下の点は必ず守らなくてはならない。

- 部品は極力マイコンの近くに配置する。(下図を参照)

- 配線は極力短くする。

- GNDのパターンをなるべく幅広く使用して、発振子のグランドシールドとする。

- 発振子によってはグランドシールドが無い方がノイズ特性が良い場合があるため、その場合は調整が必要となる。

発振子のマニュアルを参照すること。 - 他の配線とのクロストークが発生しないようにする。

特に、大電流ラインや信号が高速に変化するライン等は、注意が必要である。

実際の例として、下図に、STマイクロ社のマイコンSTM32シリーズの推奨パターンを示す。

発振回路の評価方法

発振回路の評価方法には、様々な方法がある。

インバータの増幅率の余裕度を評価する負性抵抗、高調波成分の評価、発振開始 / 停止電圧、発振開始(安定)時間等がある。

詳しい評価方法は、発振子メーカーのWebサイトやテクニカルノートに記載されている。

また、実際に、具体的なマイコンと発振子の評価結果をWebサイトに掲載しているメーカーもあるので活用すること。

発振特性を評価する上で最も大事なことは、PCBの寄生容量や寄生抵抗も発振回路に含まれるため、これらの定数も含めて評価することである。

Webサイトに掲載されている評価結果は、あくまで一般的な回路を使用したものであるため、PCBの回路定数は含まれていない。

ユーザの設計した発振回路のPCBごと発振子メーカーに送り、評価をお願いすることが推奨される。

(ほとんどの発振子メーカーでは快く引き受けてくれる)

その他の注意点と参考情報

- PCBの汚れ

- 顧客が量産ラインを移動したら、発振不良が多発した事例がある。

- 原因は、移動先のラインでPCBの洗浄が不足していたため、絶縁抵抗が低下して発振特性が悪くなって発振しなくなったというものである。

- 絶縁抵抗は数[MΩ]の抵抗であるが、発振特性に影響を及ぼします。

- 発振波形の振幅について

- 近年、マイコンの低消費電力化に伴い、マイコンの発振回路の消費電力を低減するようになった。

- そのため、発振波形の振幅を必要最低限に制御することで、電力を抑える手法が取られている。

- このような場合、発振波形はフル振幅ではなく、幅が狭い振幅になる。

- 発振検出回路

- 近年のマイコンの発振回路では、発振の安定を検出する回路が内蔵されており、発振が安定したと判断されると、フラグを立てる方式のものがある。

- (発振を検出する方法はカウンタが一般的である)

- クロックが生成されないとカウンタはカウントアップできないため、発振検出用のカウンタを設けて、カウンタの値を検出して発振の検出を行う。

- また、クロックで内部のコンデンサをチャージアップさせて、コンデンサの端子電圧が一定電圧になることでクロックを検出する方法もある。